流體粘度穩定性是評估材料性能與工藝適應性的核心指標,其分析需結合多維度數據特征與流變學原理。本文系統闡述從基礎數據處理到智能建模的全流程分析方法,為工業生產和科研實驗提供實用指導。

標準化采集流程

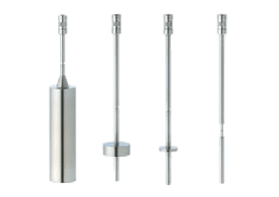

測量前需進行儀器校準,使用已知粘度的標準液(如硅油)建立基準曲線。對于非牛頓流體,建議采用階梯式剪切速率掃描(0.1-1000 s?1),每個梯度維持30秒以消除觸變效應。數據采樣頻率設為10Hz可有效捕捉瞬態變化,同時避免信號噪聲干擾。

智能數據清洗技術

引入滑動窗口算法識別異常值:當連續5個數據點偏離均值±3σ時判定為異常脈沖,常見于氣泡破裂或顆粒團聚場景。對溫度敏感型流體(如瀝青),需同步采集溫度傳感器數據,建立溫度-粘度補償模型,消除環境波動影響。

多源數據融合

結合扭矩、轉速、溫度等多參數構建三維特征矩陣,通過主成分分析(PCA)提取關鍵影響因子。實驗表明,扭矩變異系數超過5%時,流體穩定性等級下降至少一個量級。

時域衰減動力學分析

在恒定剪切速率下,記錄粘度隨時間的變化曲線。穩定流體應呈現指數型衰減規律,擬合公式為:

η(t) = η∞ + (η0 - η∞)e^(-kt)

其中衰減常數k>0.1 min?1表明結構重組能力較弱。對于膏狀物料(如牙膏),需額外計算觸變環面積,面積值超過500 Pa·s?1提示存在不可逆結構破壞。

剪切歷程響應特性

執行循環剪切程序(100 s?1→靜置→100 s?1),對比兩次測量的粘度恢復率。高分子溶液(如PAM)的理想恢復率應≥90%,當低于75%時需添加交聯劑增強網絡結構。通過小振幅振蕩剪切(SAOS)測試獲取相位角δ,tanδ<1的流體需重點監測彈性模量的時間依存性。

溫度敏感性量化

采用WLF方程擬合粘溫曲線:

log(aT) = -C1(T-Tref)/(C2+T-Tref)

參數C1>15的流體(如潤滑油)需嚴格控溫,溫度波動1℃將導致粘度變化超過8%。開發雙溫區測試方案,在-20℃至150℃范圍內評估材料相變行為。

本構方程優選策略

牛頓流體適用線性模型,剪切增稠流體采用Dilatant模型,而剪切稀化體系優先選擇Cross模型。通過殘差平方和(RSS)評估擬合優度,RSS<0.05視為有效模型。對賓漢流體,屈服應力τ0的測量誤差應控制在±1.5Pa以內。

微觀結構反演技術

結合動態光散射(DLS)數據,建立粘度-粒徑分布關聯模型。當Z平均粒徑增加10%時,納米流體(如二氧化硅分散液)的表觀粘度通常上升20-35%。采用分子動力學模擬,預測添加劑分子(如表面活性劑)的取向變化對粘度穩定性的影響。

人工智能預測系統

訓練LSTM神經網絡,輸入歷史粘度序列、工藝參數和環境數據,輸出未來1小時內的粘度變化趨勢。工業案例顯示,該系統在涂料生產線中實現提前15分鐘的粘度波動預警,準確率達92%。

潤滑油壽命預測

通過Arrhenius方程加速老化實驗,建立粘度變化率與使用時間的關聯模型。當40℃運動粘度變化超過±15%時觸發換油預警,較傳統定期更換策略延長設備維護周期30%。

食品膠體質量控制

在酸奶發酵過程中,實施在線粘度監測與pH值聯動控制。當粘度增速低于0.5 mPa·s/min且pH達4.6時,判定發酵終點,較人工判斷提升產品一致性23%。

3D打印材料優化

對光敏樹脂進行振幅掃描測試,確定最佳打印粘度窗口(通常為800-1200 mPa·s)。開發紫外輔助粘度調控技術,實現在線粘度修正±10%,層間結合強度提升18%。

微流控芯片技術

集成微米級流道與光學傳感器,實現納升級樣品的原位檢測。該技術對生物藥劑(如單克隆抗體)的粘度檢測靈敏度達0.1 mPa·s,樣品消耗量減少99%。

太赫茲波譜分析

通過特征吸收峰位移反演流體結構變化,突破傳統力學測量的局限。在聚合物熔體檢測中,0.5THz頻段的吸收系數變化1%對應粘度波動3-5%。

區塊鏈數據存證

建立粘度數據的分布式存儲系統,確保生產批次數據的不可篡改性。汽車潤滑油廠商應用該技術后,質量追溯效率提升40%,客訴處理周期縮短60%。

結論

流體粘度穩定性分析已從單一參數監控發展為多學科交叉的系統工程。通過融合流變學理論、智能算法與先進傳感技術,可構建精準的預測-控制閉環。建議企業在建立標準化檢測體系的同時,引入數字孿生技術進行虛擬驗證,最大限度降低實物實驗成本。未來隨著量子傳感技術的發展,粘度穩定性評估將實現分子級別的動態解析。

咨詢熱線

15021562539